http://www.asyura2.com/18/hasan126/msg/541.html

| Tweet |

「日本企業の現場力が低下した」は現場の実態を知らない暴論だ

http://diamond.jp/articles/-/164861

2018.3.29 藤本隆宏:東京大学大学院経済学研究科教授、東大ものづくり経営研究センター長 ダイヤモンド・オンライン

不正が相次ぐ日本企業の「現場力」は、本当に低下してしまったのだろうか(写真はイメージです)

昨年から今年にかけ、日本を代表する製造業で次々と不正が発覚した。一連の不正報道を通じて、「日本企業の現場力は低下した」というイメージが世間に広まってしまった観がある。しかし、東京大学大学院経済学研究科の藤本隆宏教授は、そうした言説を一刀両断する。日本の「現場力」は今も昔も変わっていないと言うのだ。藤本教授が語る、日本の現場が持つ真の強さ、そしてこれから向かうべき方向とは。(まとめ/ダイヤモンド・オンライン 小尾拓也)

検査不正が相次ぐ日本企業で

「現場力」は本当に低下しているか

日産自動車やスバルでの無資格者による完成車検査、神戸製鋼所や東レ・三菱マテリアルの子会社における製品データ改ざんなど、日本企業の不正が相次いで発覚した。一連の不正報道でさかんに言われたのが、「日本企業の現場力が低下しているのではないか」ということだ。

その考え方は、論理的にも実証的にも誤りだと言わざるを得ない。検査不正は断じて許されないが、それと品質の現場力(工程能力)の高低は、別々の論理で説明されるべき話であり、両者を混同すべきではない。また、日本の産業全体の現場力が長期低落傾向にあることを示す客観的データも見当たらない。

一口に現場と言っても、検査部門(品質管理部門)と製造部門(品質つくり込み部門)の役割の違いを区別した正確な議論が必要だ。今回出てきた不正は検査部門の逸脱行為だが、それと製造部門の「品質つくり込み能力」の間に、直接の因果関係はない。そして、品質に関する「現場力」とは、基本的には後者の「つくり込み能力」を指すのである。

こうした品質管理の基本的な仕組みを考えず、「検査不正イコール品質不良であり、それは現場力の低下を意味する」とするのは、論理的な推論とは言えない。そもそも「不良」「不正」「現場力」とは何を指すのか、正確な議論が必要だ。

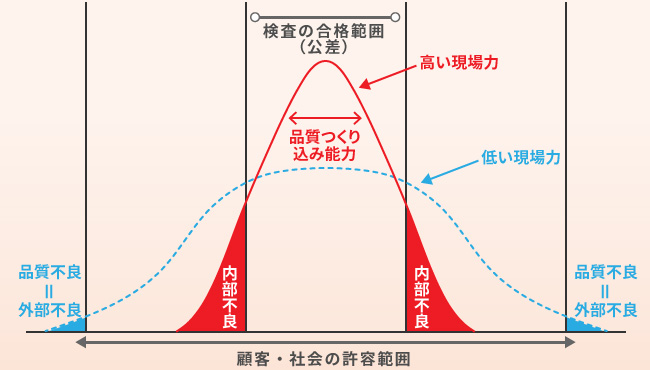

一般に物財の寸法や材質にはばらつきがある。それらが設計目標値からある許容範囲を超えて大きく外れると、その品物は機能不全を起こしやすくなり、社外に出荷され使用される段階において、故障や事故の原因となる。これを「外部不良」あるいは品質不良と言う。

一方、そうした品質不良を防止するため、製造企業は社内で検査を行い、その検査基準すなわち「公差」を、顧客などの同意も得て事前に契約や法規で決め、その基準から外れる品物は検査で不合格とし、出荷しないものと約束する。検査で公差を外れる不合格品を「内部不良」というが、検査が完璧ならそれは市場に流出しないので、顧客や社会にとっての品質不良にはならない。その場合、内部不良は、コストや納期に影響するが、品質には悪影響を与えない。

検査基準である公差は、実際の製品の機能的な品質許容範囲を反映すべきであるが、実のところ、品質や安全に厳しい日本のユーザー企業や監督官庁は、一種の「安全係数」を織り込んで、現実的な品質許容範囲(たとえば設計値±0.3ミリ)よりも相当に厳しい水準に公差を設定する(たとえば±0.1ミリ)傾向がある。その結果、現実の品質許容範囲に比べればかなり良い「工程能力」、つまり小さなばらつき、高い精度で製造できる現場であっても、検査を通らない不合格品(内部不良)がかなり発生しやすい。

そうした不合格品への対応によるコスト増や、納期遅れを嫌う検査部門が、不合格品を合格と誤魔化しデータを改ざんしたのが、今回の不祥事の基本形である。こうした改ざんはむろん契約違反、法規違反であり、法治国家ではいかなる理由でも許されない。その企業への信頼感も大きく毀損され、まさに深刻なコンプライアンス問題である。

問題はコンプライアンスにあり

「品質不良」「現場力」ではない

しかし、仮に相対的に「高い工程能力」と「厳しい公差」の結果、内部不良が1%発生し、それを合格と誤魔化す不正が続いていたとしても、仮に前述のように公差(検査基準)を品質許容範囲より3倍厳しいところに設定していたとするなら、実際にこの検査不正によって、品質許容範囲を逸脱する外部不良が発生する確率は、統計的にはゼロに非常に近くなる。むろん、厳密にゼロではないので厳しい影響調査の継続は必須だが、調査の結果、検査不正を原因とする外部不良が見つからない可能性は高い。

つまり、内部不良を「なかったこと」にする検査不正は長年にわたって行われていたが、それを原因とする外部不良、つまり品質不良は報告されていないという、いま現実に観察されている事実は、「現実的な品質許容範囲より相当に厳しい検査基準(公差)」と「かなり高い工程能力、つまり品質の現場力」の両方が同時に存在するときに起こりやすいという推論が、品質管理の基本論理から導かれるのである(下図を参照)。

出典/藤本教授の概念図を基に編集部で作成

このように、「長期的な検査不正が最近発覚したから、最近になって現場力が落ちている」という主張は、長期と短期の混同、検査と品質つくり込みの混同、不正発覚と不良発生の混同など、二重三重に誤った推論だ。こうした粗雑な論説は、それ自体の品質に問題があると言わざるを得ない。

要するに、今回の不祥事は、不正を続けていた企業の企業倫理やコンプライアンスにおける深刻な問題ではあるが、品質不良や現場力低下の問題ではない。国内設備の老朽化や技能伝承の遅れなど、日本の現場力低下の懸念は確かに別系統の話としてはあり得るが、それは検査不正問題とは別の問題として論じるべきだ。議論をごちゃまぜにすべきではない。

また実証的に見ても、製造品質の統計調査など、客観的なデータや現場観察に基づく限り、日本の現場力は国際的に見れば高い水準にあるし、それが近年低下しているという傾向も特に見られない。バブル崩壊後の「失われた20年」やデジタル情報革命、リーマンショックなどにより、日本企業の相対的なプレゼンスが低下したのは事実だろうが、今回の不正報道における「現場力の低下」も、そうした日本経済悲観論の延長線上で語られていると思われる。

しかしこれは、企業と現場を不用意に同一視しており、また現場内の検査部門と製造部門も混同されており、正確な立論とは到底言えない。こうした「検査不正イコール現場力低下」論は、足もとで長いトンネルを抜け出しつつある日本の多数の優良な現場・企業に風評被害をもたらし、善良な現場や中小企業の受注・雇用に悪影響を与えかねない。

「裏の競争力」はずっと

強かった日本企業の歴史

それでは次に、日本の優良現場の多くはバブル崩壊後も(20倍と言われた国際賃金ハンデを別とすれば)生産性や製造品質、リードタイムなど、ハンデ抜きのいわゆる「裏の競争力」ではずっと強かったこと、およびその強みの源泉は何かについて述べてみたい。

日本の優良国内現場の強みは、歴史に根差した「多能工のチームワーク」、つまり調整能力にある。分業と協業という経済の二原則で言えば、日本は現場の調整を重視して協業を行なうカルチャー。もともと「和をもって貴しとなす」という文化があり、それが日本人のDNAに刷り込まれているからだ、という人もいるが、それほど単純な話ではない。多能工のチームワークは、それでしか高度成長期の需要拡大に対応できなかったという、経済合理性によるものでもある。

国際的な移民の大量流入によって急成長した米国や、農村部から1億人以上の労働力が工業地帯に移動した中国と比べ、日本は移民の流入も農村部からの集団就職も数が限られており、その結果、慢性的な人手不足の中で高度成長を遂げた。そういう国の現場には、硬直的な分業をしている余裕はない。サッカーのチームのように、選手一人ひとりがオフェンスもディフェンスもこなす多能工のチームワークがないと、拡大する需要に対応できなかった。

また、一度雇った稀少な社員を逃さないよう、賃金アップ、内発的モチベーション、内部昇進、福利厚生などを重視する必要があり、結果的に、長期雇用下でのチームワーク増進につながった。こうした高度成長期の諸事情もあって成立したのが、日本の調整型・協業型の現場群である。

このようにリソースが足りないなかで成長を目指すと、企業内分業が抑制され、企業間分業は促進される傾向がある。自社内では協業で行なう統合型(調整型)の現場が育ち、自社外では長期安定取引を前提として仕事の一部をまとめて外注する、調整重視のサプライヤーシステムが発達した。

この体制は、高度成長が終わった後も、日本企業の強さの源泉となった。マクロ経済が低成長時代に入っても、日本企業の躍進は続いたのだ。

1970年代に入ると日本は円高で低成長に入ったが、不思議なことに時期を同じくして貿易黒字が定着した。それができた要因は、現場の課題を改善し続け、よい製品をつくって世界中に売り続けた日本の企業や産業の「現場力」に他ならない。マクロ経済と企業、産業、現場はよく一括りで語られるが、本来これらの進化は区別して論じないといけない。

全製造業が衰退したのではない

産業の構造が変わったのだ

とはいえ、日本企業の現場がずっと国際競争優位を維持し続けて来られたわけでない。すなわち冷戦が終わり、隣の低賃金人口大国である中国が世界市場に参入すると、日本企業の多くが国際的なコスト競争力を急激に失ったのである。

冷戦期に米国の工場として経済成長した日本は、冷戦が終わり鉄のカーテンの向こうから出てきた中国の低賃金と低コストに、いわば急襲された。彼らは、日本の20分の1という圧倒的な低賃金による大量生産を始めた。この強烈な国際賃金格差というハンデにより、日本の輸出財の優良現場はグローバル・コスト競争で苦戦を強いられた。

加えてその時期から、バブル崩壊後の失われた20年と呼ばれる不況や金融危機が続き、少子高齢化の進展で人口ボーナス(働く世代の割合が増え経済成長が後押しされること)が消失していった。加えてデジタル情報革命により、統合型の現場が多い日本がやや苦手とするモジュラー型(調整節約型)のデジタル製品がグローバル市場で主流になる一方、テレビなど日本が得意としていたすり合わせ型(調整集約型)のアナログ製品の比重が減っていった。

こうした大きな変化が1990年代以降、ほぼ同時に日本の企業や現場を襲ってきたのだから、たまらない。「複合不況」とはまさにこのことだ。家電業界などは、痛烈なパンチをまともに食らって、立っていられる状況ではなくなった。

しかし、そうした苦境の中でも、日本の多くの企業や現場は、現場力をさらに鍛え、ラインの物的生産性を2年で3倍、5年で5倍にするなど、能力構築で地道に粘り続けた。いくつかのパンチを食らってもなお立っていられた自動車、高機能産業機械、機能性化学品をはじめ、「設計の比較優位」を持つすり合わせ型(インテグラル型)の産業は概して生き残り、日本産業に占めるそれらのシェアは伸びて行った。

つまり、日本の産業全体が総じて弱くなったのではなく、「設計の比較優位」も含めて自分たちが得意な物財に特化して行った結果、日本産業の構造が変わったのである。その意味で、デジタル化で弱体化したエレクトロニクス産業の事例をもって、日本の全製造業の衰退を論じる議論は、部分で全体を説明する過ちを犯している。

加工貿易の国だった日本は、オイルショックからプラザ合意に至る1980年代前半、工業原料・食料を輸入に頼るもののあらゆる工業製品を輸出してそれを賄うという、垂直貿易の「国家100年の夢」を達成し、ジャパン・アズ・ナンバーワンとまで呼ばれた。

1985年のプラザ合意後は、製品輸入も増え、垂直・水平貿易混合型へと変わっていったが、何度円高やグローバル化の逆風を受けても(東日本大震災後の一時期を除き)、日本は1970年代以降の長い期間、貿易黒字を出し続けた。

GDPに占める製造業の比率も20%程度を維持している。これは、物的労働生産性や製造品質における日本の現場力が長期にわたって向上し、今も落ちていないことの間接的な証拠と言える。戦いに生き残った日本の現場が持つ能力は、今でも多くの場合、「調整型のものづくりの能力」である。我々は、短期動向のみに振り回されず、こうした歴史観をもって各産業の盛衰を通観すべきである。

厳しいハンデを背負った

苦境の時代は抜け出しつつある

では、これからはどうか。足もとで日本の国内現場は、極端に厳しい国際賃金ハンデを背負った苦境の時代を抜け出しつつある。中国の台頭と円高によって日本企業は生産拠点の海外移転を加速させたが、今も国内に残っている優良な国内貿易財現場は、逆境を乗り越えるために、「良い設計に良い流れ」を目指すものづくり能力構築、生産革新、継続改善などによって、物的生産性を大幅に上げてきた。

その一方で、2005年頃から5年で2倍ペースという中国の賃金高騰が始まり、かつて20倍もあった日中の賃金格差は、2010年代半ばには3〜5倍にまで縮まっている。こうした物的生産性の向上と国際賃金ハンデの縮小の結果、日本の優良現場はコスト競争力を回復し、ここ1、2年は世界的なスマホ景気もあって、人手が足りず受注をこなすのに苦労する現場が全国いたるところに存在する。潮目は確実に変わりつつあるのだ。

むろん、今後に懸念がないわけではない。1つは世界的なIoT(モノのインターネト)化への流れだ。これまで述べたように、日本製品が設計の比較優位を発揮するのは、調整集約的な財、つまりインテグラル・アーキテクチャの製品だ。それに対して、シリコンバレー型のオープン・アーキテクチャは調整節約的である。競争のルールは、現場力がものを言う「製品競争」ではなく、本社の戦略構想力が試される「プラットフォーム競争」であり、日本勢は概してこれらが得意ではない。それは、世界的なプラットフォーム盟主企業の中に日本企業が1社も入れていない現状を見れば明らかである。

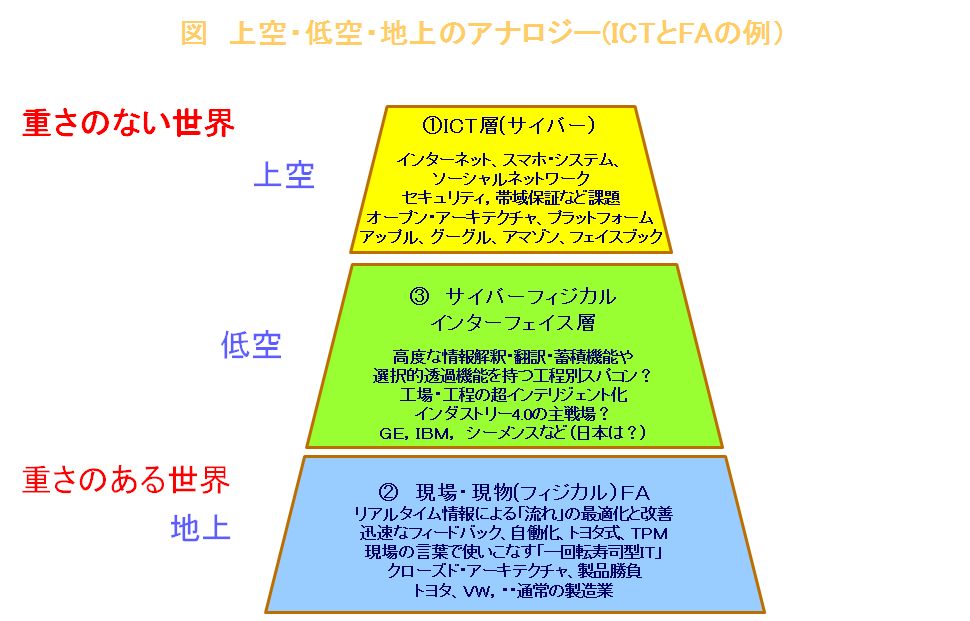

重さのないICT(サイバー・デジタル層)の主要なプレーヤーは、グーグル、アップル、アマゾン、フェイスブックなど「上空」にいる米国プラットフォーム企業である。最近は一部の中国系の上空企業の躍進も目覚ましい。一方、重さのある物財をつくる「地上」にはトヨタやVWや中小企業を含め、製品競争を行う従来型の企業が存在する。こうした物財、特に貿易財の世界では日本企業やドイツ企業の存在感は依然として小さくない。

この「上空」と「地上」は、従来は別々に進化していたが、この2層がついにつながり始めたのが、2010年代の最大の特徴である。つまり、上空と地上をつなぐインターフェースである「低空」層が出現しつつある。インダストリー4.0も、IoTも、シーメンスやGEのデジタルファクトリー戦略も、自動運転も、主戦場はこの「低空」層である(下の図を参照)。

重さのない「上空」は概してオープン・アーキテクチャの世界であり、自社発の標準インターフェースを世界に認めさせ、補完財企業という仲間を周囲にたくさん集め、ネットワーク累積効果によりそのエコシステムを爆発的に拡大させる「プラットフォーム競争」の戦略が基本である。しかし従来の日本企業は、この層での戦略構築が得意でなく、これまでは存在感を示せなかった。

出典/藤本教授

「上空」のグーグル、アップル、

アマゾンを「低空」で迎え撃つ

とはいえ、日本企業に今後も勝機がないかと言えばそうではない。「強い現場」と「強い本社」が両輪で動けば、十分戦えるのだ。たとえば自動車業界では、地上と上空を結び付ける「自動運転」「コネクテッドカー」という概念が唱えられているが、さしものグーグルなどプラットフォーム盟主企業も、「上空」から直接「地上」の個々の車両を制御できるわけではないということを理解するようになった。

また、グーグルやアップルの自動車産業に対する姿勢も、極端な楽観論ではなくなり、既存自動車との提携を含む、より慎重なものに傾きつつある。地上にいる自動車メーカーにも「上空」とのつなぎ方を周到に考え抜けば、色々なチャンスが出てくる。

すなわち、1トンを超え高速移動する鉄の塊である自動車を、上空のクラウドやAI(人工知能)によってミリ秒単位で完璧に制御するのはさすがに容易ではないという物理的世界の現実に、「ネットとAIがあれば何でもできる」との楽観的論に傾きがちなプラットフォーム企業も気づき始めたのである。

実際、自動運転車は、上空のインターネットやクラウドやAIに加えて、低空層でのITS(高度道路交通システム)の構築や、地上における1000万行を超える巨大な車載組み込みソフトにより、内部から制御するという多層的なアプローチが大前提となる。そうした仕組みのある部分では、まさに日本の現場の「すり合わせ技術」が生きる。

ちなみに、ドイツ政府などが主導して唱えてきた「インダストリー4.0」も、もともと制空権を握る米国勢に、低空層でのコネクテッド・ファクトリー、つまり標準ネットワークで連結化した自動化工場群で対抗しようという一種のファイヤーウォール戦略だ。「商売を考える前にまずつないでしまおう」という「コネクテッドありき」の発想がドイツの中小企業には不評で、政策としては行き詰まっているとの指摘もある。盲目的に追随すべきものではないので、要注意だ。

「もう儲けが出ない」という

デジタル部品でも実は戦える

一方、すでに「コモディティ化して儲けが出ない」と思われがちなデジタル部品分野で台頭する日本企業もある。製品内部の「中アーキテクチャ」が設計や工程の複雑な「すり合せ」でつくられている部品は、競合他社に真似されにくく、高い現場力を持つ企業は現場の「裏の競争力」も高いのだ。

しかし、それだけではデジタル化時代には不十分である。自社製品と「上空」などのネットワークをつなぐ「外アーキテクチャ」をオープン化し、自社インターフェースを世界に認めさせるなど、「強い本社」のアーキテクチャ戦略やブランド戦略が機能して、初めて高利益につながり、企業も現場も浮かばれるのである。

たとえば村田製作所は、セラミックコンデンサで世界シェアトップ、数千億円の売上高、約20%もの利益率を実現していると言われる。同社は、事実上自社発の標準インターフェース(0.2x0.4、0.3x0.6など)を世界に認めさせており、結果的に今やiPhoneに大量に採用される電子部品となっているのみならず、万一アップルとの契約がなくなっても、アンドロイド用の引き合いが確実に見込まれる。

単体では1円以下の微小な部品だが、それを国内外で1兆個以上、統合型の高度なものづくり能力を持つ現場で生産し、それを上空世界に標準インターフェースでつなげるという、的確な「中すり合わせ・外オープン」のアーキテクチャ戦略を本社がとっている。

この間史上最高益を出したソニーも、突然復活した印象があるが、好調の金融部門を除いて最大の貢献分野はスマホなどの画像処理のためのCMOSセンサーだった。同社は一時期、製造業では勢いがなくなったように見えたが、結局、息を吹き返したのは昔からの「コアのものづくり」分野だった。

同社の指紋センサーは、高機能スマホの端末になくてはならない存在となっている。同社もこれらの製品で、村田製作所と同様に「中すり合わせ・外オープン」の戦略を採用し、また顧客にアップルもグーグルもいるという同様の強みを持っている。

グローバル競争やデジタル化で

「製造業はゼロになる」は本当か

いかがだろうか。日本企業の優良な国内現場は、1990年代以来、幾多の苦境に適応し、これからも主として「すり合わせ型アーキテクチャ」の複雑な製品の分野で存在感を示そうとしている。それなのに「日本の現場力が全体として落ちている」と断ずるのは、現場の現実も見ず、産業の基本ロジックも理解せずに、勢いでものを言っているとしか思えない。

これまでも、「グローバル競争やデジタル化で日本の製造業はゼロになる」と言う人たちはいた。しかし、実際にそうはなっていないどころか、経済規模の大きい先進国で製造業が2割前後も残っているのは、日本とドイツだけだ。

グローバル競争については、前述の通り、2005年頃から日中の賃金差が急速に縮まっており、局面は大きく変わりつつある。国内の優良現場の生産性向上運動の目的は、「中国にコストで負けないこと」から、「現有能力で増加する仕事を何とかこなすこと」にシフトしつつある。繰り返すが、潮目は変わりつつあるのだ。

また、「モノからコトへ」の時代に製造業は不要になるという議論もあるが、常識で考えれば、それもおかしな話だ。製造(モノ)とサービス(コト)は本質的に相互補完的なものであり、モノがないとコトは生まれないし、逆も然りである。よって製造業は、この補完関係のバランスに従って、一定の比率で存在し続ける。

このように、現場がさらに「ものづくり能力」を高度化し、本社が彼らと密に連携しながら正しい戦略をとっていけば、日本の企業にも現場にも十分勝機がある。現場力を強化しながら、本社は「本社発のイノベーション」に傾注し、上空で起きているプラットフォーム競争にうまく入り込み、自社が戦いやすい小さなオアシスをつくる。そして、それを自社の世界標準インターフェースで囲い込み、「強い補完財企業」あるいは「強い重要部品企業」としてしぶとく利益をとっていく。それが、日本企業がこれから進むべき道だ。

付け加えれば、そうしたしぶといビジネスモデルは、巨大企業よりも、実は経営と現場が近い中小企業、中堅企業のほうが向いている可能性もある。たとえば長崎県のある中堅造船所は、知る人ぞ知る「世界一生産性が高い造船所」だ。業界関係者によれば同社の利益率は、一時期はトヨタ自動車の2倍以上もあり、世界の造船業界が苦境にある現在も、相対的には高い水準にある。

しかもこの会社は、「コスト競争に勝てないので日本企業は避けるべきだ」と散々言われてきた「コモディティ」であるバラ積み船にあえて特化し、工夫と改善を重ね、結果的に大きなシェアと利益をとっている。本社や経営者が「潮目」を読むセンスが尋常でないのである。

同社は社員をとても大事にしており、本業がオイルショックや造船不況で厳しかった時代には、社員を県外企業の応援に行かせ、また焼酎をつくって売り、社員の雇用を守ったという。それだけ経営と現場の信頼が強いので、世界一の生産性の実現など、1つの目標に向かって現場と本社が一体となって進めるのだ。このように、地域や雇用を大事にする「三方良し」型の企業が特に優良中小中堅企業に多く、長期的には日本企業の隠れた競争力の源泉となっている。

強い中規模グローバル企業が

これからの日本を支える

これからの日本に、アマゾンやグーグルのようなプラットフォーム盟主企業が出現することがあれば、それは素晴らしいと思う。新世代の活躍で、小さいが元気の良いスタートアップ企業もどんどん出てほしい。他方で、トヨタ自動車のような巨大グローバル企業も一定の存在感を維持していくだろう。

しかし、高齢化や過疎化の進む日本の経済社会を安定的な成長へと導いていくためには、むしろ従来型の地域に根差した強い中小中堅企業、あるいは年商数千億円から1兆円規模の強い中規模グローバル企業をたくさんつくり、また残していくことが重要だと考える。これを産官学連携で、各地域で考え抜いていくのである。

実際、全国を歩いていると、そうしたタイプの「強い企業」は、すでにかなりの数、存在している。こうした身近な成功例から学ぶことは、実に多い。メディアとしても「ものづくりの現場が弱くなった」などという悲観論を言い募ることよりも、どうしたら強い現場と強い本社が両立する「強い企業」を日本に増やしていくことができるか、という建設的な議論を活発化させる方が、将来のために有益ではないかと思う。

▲上へ ★阿修羅♪ > 経世済民126掲示板 次へ 前へ

投稿コメント全ログ コメント即時配信 スレ建て依頼 削除コメント確認方法

▲上へ ★阿修羅♪ > 経世済民126掲示板 次へ 前へ

スパムメールの中から見つけ出すためにメールのタイトルには必ず「阿修羅さんへ」と記述してください。

スパムメールの中から見つけ出すためにメールのタイトルには必ず「阿修羅さんへ」と記述してください。すべてのページの引用、転載、リンクを許可します。確認メールは不要です。引用元リンクを表示してください。