http://www.asyura2.com/17/hasan121/msg/503.html

| Tweet |

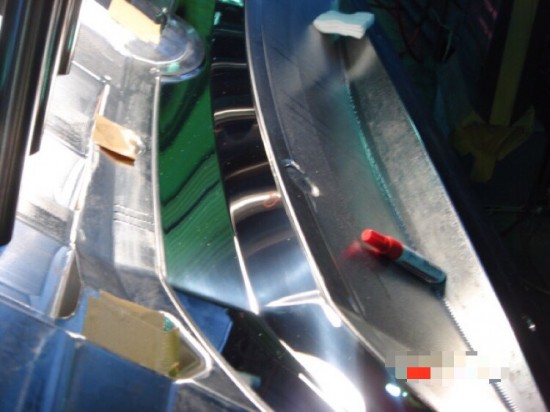

鏡のように仕上げる金型。赤いマルで囲んだ部分は傷のある箇所だが、肉眼ではまったくわからないほどのレベルだ

日本が誇る零細工場の技術は、面白いほど簡単に盗まれ流出してしまう

https://hbol.jp/138343

2017年05月01日 HARBOR BUSINESS Online

町工場で育った筆者が、日本のモノづくりを支える職人の気質や育成の難しさについて述べた前回。今回は、当時の現場で直面した「技術流出」について綴っていきたい。

職人の業界には、分業制を取るところがある。父の工場でも、各職人に技術や知識を分散させていた。洗練された技術を惜しみなく発揮できるというのも1つだが、その最大の理由は、技術の流出を阻止するところにある。

分業は、仕事上の不平等が発生しやすく、職人同士で不満がつのったり、担当者の欠勤がラインを止めてしまったりするなど、様々な問題を伴うことも多い。

だがこの制度をひとたび止めれば、たちまちに技術は外に漏れていく。

父の工場でも、開業間もないころは各々にすべての工程を任せていたのだが、案の定、安易な独立や不当な引き抜きなどによって、情報や技術は面白いほどあっという間に外へ出た。

工場の主な業務内容は、金型の研磨だった。簡単に説明すると、鉄の塊から削られてできた金型の機械の目を、砥石やペーパーやすり、ダイヤモンドペーストなどで磨き、最終的には鏡のように滑らかでビカビカに仕上げる仕事だ。

取引先のほとんどは、日本の各自動車メーカーや自動車ランプメーカー、電機メーカーなどで、この世にプラスチック製品が存在する限り、需要はいくらでもある仕事だったが、前回述べた通り4K(きつい、汚い、危険、+細かい)だということ、技術習得に相当な時間を要することなどが手伝って、開業当初は父の工場のような10tクラスの金型を扱える比較的大きな研磨専門業者は、日本国内でも数える程度しかないニッチ(すきま)産業だった。

取引先が悔しそうに唸った技術

赤マル部分の拡大。 0.1ミリの傷を直すために全面を磨き直すこともあるほどの厳しさで、零細工場の技術は支えられていたのだ

こうして職人によって仕上げられた金型は、トラックで技術営業が納品しにいく。その際、取引先の担当者から、特殊なペンライトで傷が残っていないかをくまなく検査される。少しでも不具合が見つかれば、どんなに遠いところから寝ずに走って来ようが当然返品されるため、あの数十分の待ち時間は、技術営業にとっては、運転中よりも長く感じる時間だった。

そんな折、ある企業へいつものように納品に向かうと、担当作業員が荷台から降ろしたばかりの金型を見慣れない機械に通し始めた。聞けばそれは、誤差をミクロン単位で計測できる機械だという。今までのペンライトがかわいく感じるほどの細かいチェックに、これから返品が続発するんだろうと腹をくくって計測が終わるのを待っていたが、そのデータ結果を見た担当作業員は、幾分悔しそうな顔で「いいですよ」と言って、納品書に検品印を押してくれた。

「今後に役立てたい」と、そのデータを見せてもらったところ、当時工場で働いていたヤンチャな職人らは、手の感覚だけでしっかりとミクロン単位の仕事をしていた。長年の経験で培った彼らの技術に改めて感動させられたか、あの時取引先に言い放った「今後ともよろしくお願いいたします」のひと言は、今までで一番気持ちがよかった。

数十年間の技術の結実を、シャッター1つで奪い去るホワイトカラーたち

そんな職人たちが持つ技術は、取引先にとっては喉から手が出るほど欲しいものである。自社製造できれば外注費が浮き、作業工程上も融通が利きやすくなる。それゆえ、父の工場には、取引先からよく人が来た。

「環境問題に取り組んでいるかの工場視察」なる名目で、彼らは環境の「か」の字すら発することなく、職人の技術に見入る。どんな技巧を用いているのか、どんな道具を使っているのか。一部の貪欲な取引先は、職人の機嫌を取りながら「これはどうやるんだ」と直接話しかけたり、露骨に自分の工場で働く現場作業員を大勢連れて来たりしたこともあった。

最もやっかいだったのが、孫請けにとって「技術」がいかに大切なものなのかを理解しきれていない一部のホワイトカラー(普段スーツで働く人たち)だった。

彼らは、職人が作業している傍でカメラを取り出し、30年かけて見出した技術を、シャッター1つでかっさらおうとする。さすがに耐えられず、「うちにも企業秘密があるので」とやんわり断ろうとするが、「何が悪い、自社の金型だぞ」と一蹴されれば相手が相手だけに、下手に言い返すこともできない。

ワイシャツの上にまとった皺ひとつない真っ青な作業服に黒いすすが付き、それを手でぱんぱんとはたく彼らの姿を見た時、言葉にできないむなしさが押し寄せてきたと同時に、零細工場に生きる人間なりのプライドが胸に芽生えた。

「高品質だが高い日本製、中高品質でも安い東南アジア製」

そんな零細の存在を尻目に、製造業界大手やその下請け中小企業が、一斉に海外へ工場移転した時期がある。

深刻な円高が続いた1990年代から2000年代半ばのころだ。国内に残された零細は、海外に仕事を奪われ、次々に潰れていった。父の工場と同じように、その1社1社には、積み重ねてきた技術があったに違いない。それでも元請けを失った工場は、ただの機械置き場だ。毎月のように届く「工場閉鎖のご挨拶」なる手紙には、本当は書きたいことがもっとあったはずである。

かたや移転した大手の海外工場では、現地従業員の雇用、現地部品の調達などで製造にかかるコストを抑えるのに躍起になる一方、当然のことではあるが、各企業の「ウリ」であるノウハウや技術だけは、日本から持ち込むことになる。

必然的にそれらは現地従業員に伝達・習得されるわけだが、まさにその流動的な現地雇用を通じて、貴重な日本の技術は海外のライバル企業へと流出する。東南アジア諸国の製品が急激に日本製に劣らぬほど高品質化したのもこの頃だ。

現在、筆者の住むニューヨークで「メイドインジャパン」と言うと「高品質だが高い」と揶揄されるが、東南アジア諸国の製品は「中高品質でも安い」と評価され、実際、大企業などで大量購入される自動車や電化製品は、東南アジア諸国製のものばかりである。

いまだ零細工場は、技術を生み出す金の山

それでも、日本のモノづくりの技術が海外から高い評価を受けていることは、自他ともに認めるゆるぎない事実である。しかし、ふたを開けてみれば昨今、多くの日本企業関連工場が軒並み閉鎖している現状がある。シャープが築き上げた“世界の亀山ブランド”が崩壊した時、心の底から日本のモノづくりの将来を心配した。

そしてこのほど、日本の技術流出問題に追い打ちをかけるかのごとく、東芝が半導体分門を売却する方針を打ち出した。その売却に対し入札に名乗りを上げているのは、世界のトップ企業らである。東芝の半導体メモリには、日本の技術と努力の歴史が凝縮されているため、政府は国内企業に入札参加を促し、海外への流出を阻止しようとしているが、このような動きが鮮明になるほど、日本国内の焦りと海外企業の勢いをまざまざと見せつけられている気分になる。

父の会社には「大きい会社よりも小さい会社」という掛け軸がかかっていた。開業当初からあったその一文の意味は、ホコリと油にまみれた工場最後の日になっても、筆者には意味が分からなかったが、今こうして日本の技術力の尊さと向き合って、ようやく腑に落ちた気がする。

「小さい会社」は、技術を生み出す最高の場なのだ。現場第一主義で、行動までのスピードが早い。日本の技術力が低下している昨今、今こそフットワークの軽い中小・零細企業が活躍する時ではあるが、残念なことに、その多くは姿を消してしまっている。

目の前だけのリスク回避や利益追求によってなされた零細企業に対する過小評価や、技術流出に対する防御策の甘さは、今、日本の製造業界に暗い影を落としている。「日本ブランド」を謳いながらも、海外で作られる日本製品に一番納得していないのは消費者よりも、日本のモノづくりを支えてきた工場マンなのかもしれない。

<文・橋本愛喜>

|

|

|

|

投稿コメント全ログ コメント即時配信 スレ建て依頼 削除コメント確認方法

▲上へ ★阿修羅♪ > 経世済民121掲示板 次へ 前へ

|

|

スパムメールの中から見つけ出すためにメールのタイトルには必ず「阿修羅さんへ」と記述してください。

スパムメールの中から見つけ出すためにメールのタイトルには必ず「阿修羅さんへ」と記述してください。すべてのページの引用、転載、リンクを許可します。確認メールは不要です。引用元リンクを表示してください。